Il modulo delle Commesse di Produzione può essere potenziato a fronte dell’attivazione del sotto-modulo MRP. Questo permette all’azienda la gestione delle fasi di lavorazione (taglio, verniciatura, assemblaggio, etc) richieste da ciascun prodotto ed eventuali lavorazioni conto terzi/conto lavoro.

Tipicamente un’azienda che richiede queste funzionalità, la fa per due motivi:

- vuole controllare la durata effettiva della produzione. Senza l’MRP infatti, l’azienda saprebbe solamente che la commessa di produzione per 10 PF1 è iniziata il 10 Dicembre 2021 e terminata il 17 Dicembre 2021. Ma non sa se in questo lasso temporale, l’azienda ha lavorato tutto il tempo su questa commessa, o se magari ci hanno lavorato per soli pochi minuti al giorno. Il modulo MRP, permette ad ogni operaio di registrare le proprie sessioni di lavoro sulla commessa, permettendo a ProgestNOW di registrare i tempi effettivi di lavoro.

- vuole controllare i costi effettivi della produzione. Grazie all’informazioni di quanto tempo effettivo è stato speso da ciascun operaio sulla commessa, è possibile risalire al costo reale della commessa. In realtà, i costi di produzione non sono solo ascrivibili alle ore uomo. Potrebbero esserci costi “di set-up” (esempio: per iniziare a produrre 10 tavoli, avrò sicuramente un costo di 10€ una tantum perché devo sanificare la postazione di lavoro), piuttosto che dei costi di fornitori che mi hanno fatto delle lavorazioni “conto terzi”. Il modulo MRP aiuta a tenere conto anche di questi costi.

- vuole controllare il tasso di “occupazione” di ciascuna risorsa, così da programmare la produzione da fare nelle settimane successive, distribuendo equamente il carico di lavoro sulle risorse disponibili. Una sorta di Gantt/Scheduler erudito, che permetta al responsabile della produzione di avere sotto controllo il piano di produzione da oggi alle settimane successive.

Risorse MRP

Il primo concetto fondamentale dell’MRP è il concetto di “Risorsa” . Una Risorsa è qualcuno/qualcosa che può lavorare sulla commessa. Può essere una Manodopera, piuttosto che un Fornitore.

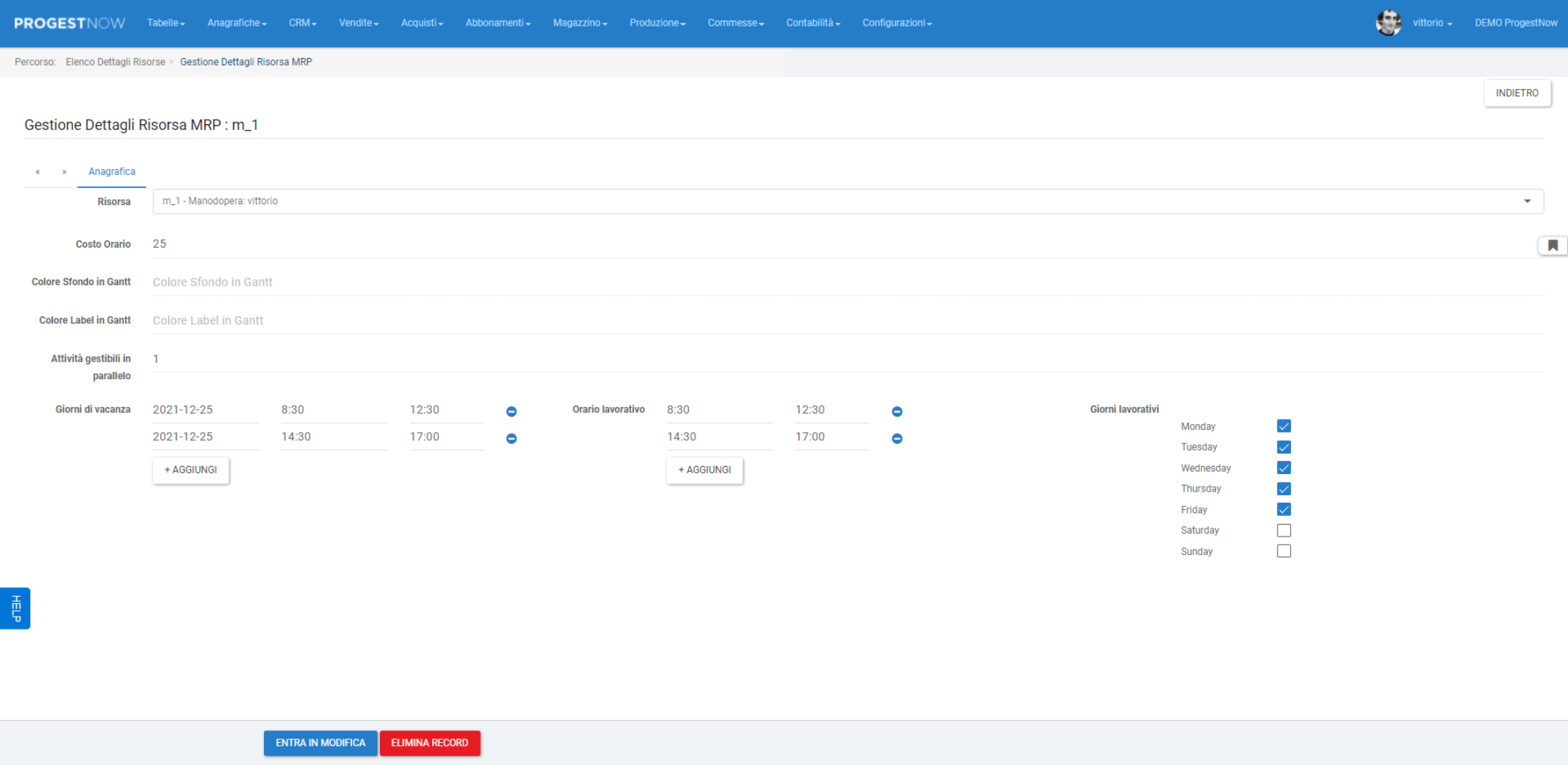

Dalla pagina Risorse MRP, è possibile configurare il set-up di ciascuna risorsa che si vuole potere impiegare. Dal menu a tendina della Risorsa, si può scegliere una manodopera, o un fornitore specifici. Se si tratta di un fornitore, tipicamente non sono necessari ulteriori set-up.

Se invece si sta configurando una risorsa MRP legata ad una manodopera, bisogna configurare più informazioni:

- Sicuramente un costo orario, che verrà utilizzato nei calcoli del costo effettivo sostenuto sulla commessa alla luce dei tempi di lavorazione registrati;

- I colori che tale risorsa assumerà nel diagramma di Gantt;

- Il numero di sessioni di lavoro che la risorsa può gestire in parallelo. Se si lascia vuoto/0 significa che non poniamo limiti, pertanto in fase di programmazione della produzione, il sistema non si porrà problemi ad assegnare più di un’attività in contemporanea alla stessa risorsa.

- La configurazione dei giorni lavorativi, dell’orario lavorativo e dei giorni di vacanza/ferie. Tali info verranno tenute di conto in fase di programmazione della produzione.

Fase/Lavorazione e Piano di Lavorazioni:

Il secondo concetto fondamentale è quello di Fase/Lavorazione/Fase di Lavorazione (3 sinonimi) e di Piano di Lavorazione.

Diciamo che la produzione di un prodotto può articolarsi in Fasi, che tipicamente si ragruppano per Lavorazione. Per esempio, la produzione di un tavolo, passerà per la fase di “taglio”, poi per la fase di “verniciatura”, poi per la fase di “assemblaggio”.

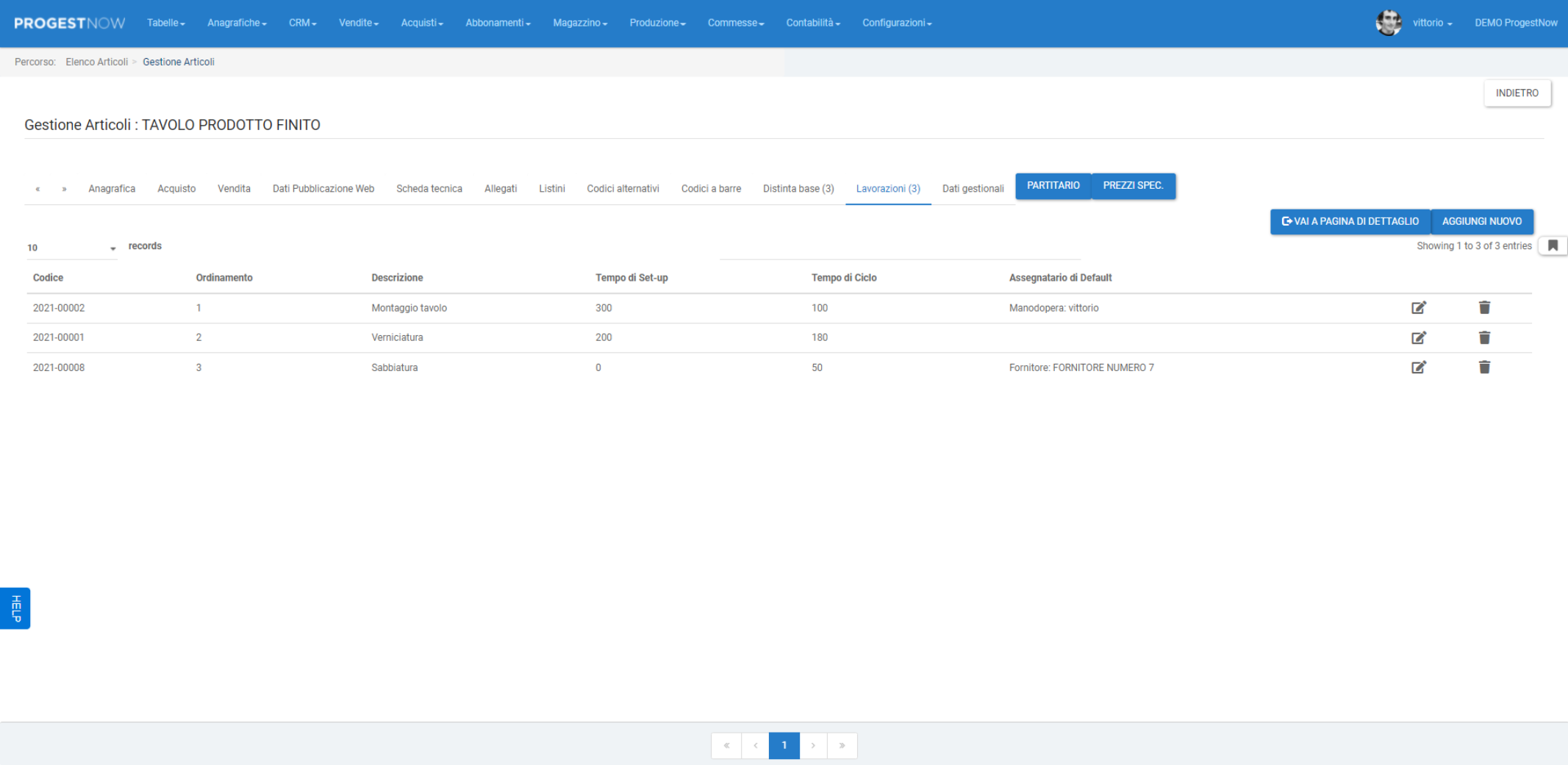

Esattamente come accade con la distinta base, al prodotto finito è possibile assegnare un piano di lavorazioni (/distinta di lavorazioni). Ossia un elenco che specifica quali lavorazioni (ed in quale sequenza) sono da fare per portare a termine la produzione del prodotto finito.

Vediamo le varie opzioni della scheda della singola fase di lavorazione, che compone il piano di lavorazioni del prodotto finito:

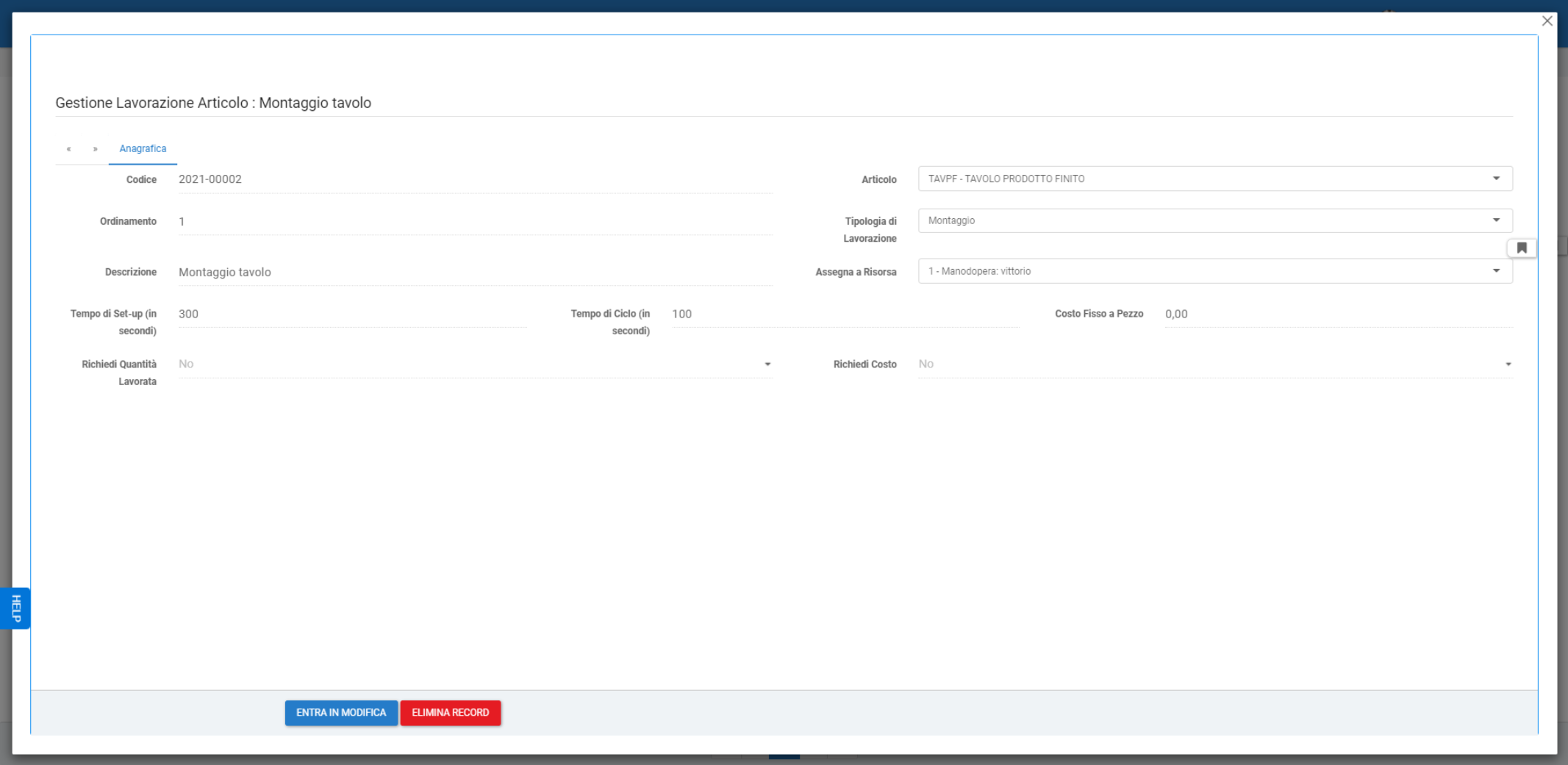

Si imposta l’ordinamento, in questo esempio 1 significa che questa fase di “Montaggio” sarà la prima cosa da fare nel procedimento di produzione del tavolo.

In questo esempio, si dice che tale fase viene svolta dalla risorsa di tipo Mandopera “Vittorio”. Tale indicazione è facoltativa, è un’indicazione “a preventivo”. A produzione in corso, anche altri operatori diversi da Vittorio potranno registrare sessioni di lavoro su tale lavorazione. Almeno nella versione standard, non vengono posti vincoli a riguardo.

Tempo di set-up (espresso in secondi) indica il tempo che sicuramente andrà considerato per la lavorazione, a prescindere che la lavorazione venga fatta per produrre 1 pezzo o 1.000 pezzi. Il tempo di set-up sarà sempre quello, indipendentemente dalle quantità richieste.

Il Tempo di Ciclo, che indica invece la durata della lavorazione per il singolo pezzo. Dunque, se la lavorazione andrà fatta su 10 pezzi, avremo questo tempo preventivo:

tempo_setup + (tempo_ciclo * quantità)

Costo fisso a pezzo: tipicamente questo campo non è interessante se la lavorazione viene svolta internamente, mentre assume interesse nel caso di lavorazioni dati in conto terzi. Facciamo un esempio:

Abbiamo qui una diversa fase di lavorazione, assegnata ad una risorsa di tipo Fornitore. Significa che la lavorazione di sabbiatura la diamo da fare fuori, ad un fornitore esterno. Se tale fornitore ci fa pagare un tot “a pezzo”, perché per esempio ci dice che ogni tavolo da sabbiare ci costa 15€, possiamo indicarlo nell’apposito campo. In questo modo il sistema può preventivare il costo della lavorazione, moltiplicando il numero di pezzi da lavorare per il costo fisso a pezzo.

Gli ultimi 2 flag sono relativi ad eventuali richieste da fare all’operatore che termina la sua sessione di lavoro su questa fase. Quando si ha interesse unicamente a tracciare i tempi di lavoro, entrambi i flag possono stare a NO, e dunque l’operatore può iniziare e terminare una sessione di lavoro su questa fase di lavorazione senza che gli venga chiesto alcunché.

Altrimenti, se si vuole che l’operaio quando termina la sessione di lavoro dica quanti pezzi ha gestito, allora possiamo spuntare SI su Richiesti Quantità Lavorata.

Allo stesso modo, se si vuole che l’operatore quando termina la sessione di lavoro indichi eventuali costi aggiuntivi che ha sostenuto (oltre a quelli “temporali”), allora va settato a SI il flag Richiedi Costo.